参会咨询

青海油田采油二厂智能间抽为油井装上“智慧大脑”

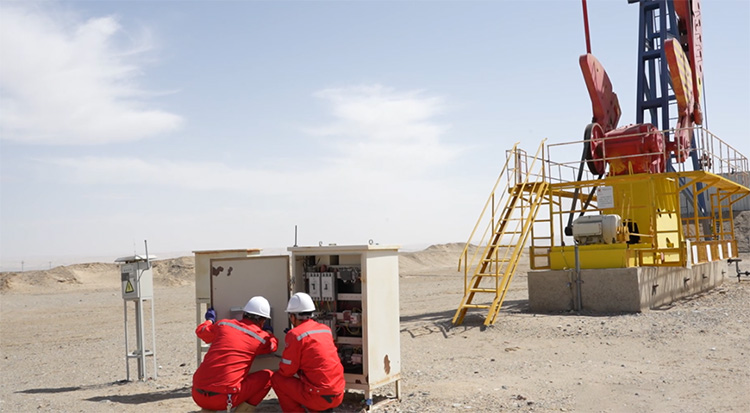

在青海油田持续加速转型发展的战略部署下,采油二厂将数字化建设有机融入油田绿色发展,深入推进油井智能间抽工作,强化低产低效井智能化管理,提高机采系统效率,以“提质、替代、瘦身”的特性,为提质增效“增值版”增添强劲动力。

作为生产开发了29年的老油田,采油二厂油井普遍存在泵效低、能耗高、冲次不能根据地层供液能力变化自动调整和管理难度大、维护费用高等问题,为此,采油二厂引进的智能采油装置是继传统变频调速控制之后,研发出来的新一代人工智能调速控制系统。它是一种全新的连接逻辑控制方式,不依托外部任何传感器及上位机的控制,即可实现本地化、恒液位智能调参运行,实现保压生产。

在试运行阶段,采油二厂将日产液低于4方、出砂结蜡影响小、系统能耗高这三项作为选井原则,选取井口RTU正常、安装仪表完善的油井实施改造,根据单井生产情况制定合理间抽周期,从昆北、乌南、扎哈泉三个区块选井实施间抽,利用时控开关实现“躲峰填谷”生产。针对产量2方以下的油井选择定时开关间抽。针对产量2到4方的油井,选择数字化模块改造间抽。目前,采油二厂的间抽井中,通过模块改造的井有126口,定时开关88口。

“现在,我们依托智能间抽系统加强油井跟踪和分析,充分利用现有远传功图系统,通过多个生产周期功图的有效冲程变化,总结油井出液、抽汲规律,优化制定合理间抽制度,让油藏渗透能力和井筒排液能力匹配。同时,通过设置最优的间抽周期,合理启停抽油设备,让抽油机在最佳冲次和最优状态下运行。”采油二厂技术中心副主任杨永岩说道。

运行正常后,智能间抽如同安装在油井中的“智慧大脑”,让油井严格按照设定的精准参数,定时启停,大幅度降低人工和管理成本的同时,更利于绿色低碳运行。从统计间抽数据来分析,智能间抽井实施前后生产时间减少29.2%,泵效提高18.42%,系统效率提高3.95%,日耗电量下降31.6%。时控开关井实施前后生产时间减少49.6%,泵效提高17.4%,系统效率提高3.15%,日耗电量下降44.7%。

“目前,扎哈泉在用智能间抽设备共计58台,现场主要采用的是电流联锁生产模式。具体来讲就是跟踪记录抽油机电流变化情况,生成每口井的启停时间,形成在不影响产量的前提下一种较为稳定的生产模式,最终实现减少油井的生产时间,减缓杆管偏磨,最终达到降低能耗、提质增效的目的。”正在井场忙碌的采油二厂扎哈泉采油区技术员韩宇说。

自实施智能间抽管理以来,扎哈泉油田的低产低效油井日均生产时间由24小时缩短到16小时,生产时间减少了三分之一,平均泵效由20.3%提高到39.6%。

在引进油井智能间抽管理模式的同时,采油二厂还积极投入到乌南清洁能源替代先导示范区、切六井区压缩空气储能电站+30万千瓦光伏项目的建设中,全力推进油田绿色转型升级,为油田建设青藏能源高地贡献智慧力量。

当前位置:

当前位置: